钢骨架聚乙烯塑料复合管,钢丝网骨架复合管-厂家

29年来专注于市政给排水工程!

厂家直销热线15821232082

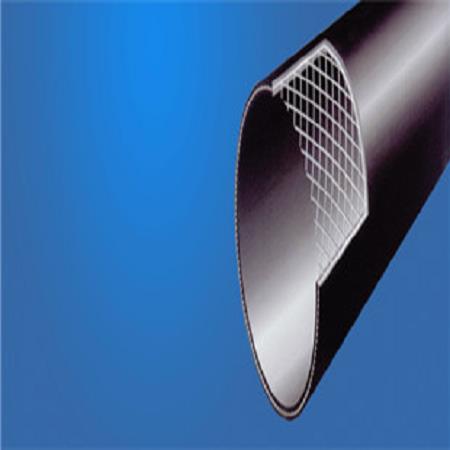

钢丝网骨架增强聚乙烯复合管,作为一种新型塑料管材,具有许多优势和应用领域。下面将带您了解这种新型塑料管材的特点及其制作过程。

步骤一:材料准备

首先,制作钢丝网骨架增强聚乙烯复合管需要准备聚乙烯树脂、增强材料和钢丝网骨架等原材料。聚乙烯树脂作为主体材料,增强材料如玻璃纤维用于提高管材的抗拉强度,而钢丝网骨架则用于增强管材的整体结构。

步骤二:挤出成型

其次,经过材料混合和加热后,将混合物通过挤出机进行挤出成型。在挤出过程中,聚乙烯树脂与增强材料充分混合,钢丝网骨架被均匀包裹其中,形成管材的初始形态。

步骤三:冷却固化

挤出成型后的管材进入冷却水槽,通过冷却固化过程使管材达到稳定的形态和尺寸。冷却固化是确保管材质量稳定性和可靠性的关键步骤,同时也能提高管材的耐久性。

步骤四:切割和检验

经过冷却固化后,管材被切割成所需长度,并进行质量检验。检验主要包括外观检查、尺寸测量、弯曲试验等多个环节,以确保管材符合相关标准和要求。

步骤五:包装出厂

后,合格的钢丝网骨架增强聚乙烯复合管经过包装后即可出厂。在包装过程中,通常会采用适当的包装材料,保护管材不受外界影响,确保产品完好无损地运达客户手中。

总的来说,钢丝网骨架增强聚乙烯复合管作为一种新型塑料管材,在制作过程中需要经历材料准备、挤出成型、冷却固化、切割和检验、包装出厂等多个步骤。这种管材具有良好的抗拉强度和稳定性,适用于市政排水、电力通信等领域,为现代建设提供了便利和可靠的管道材料选择。

友情链接Link