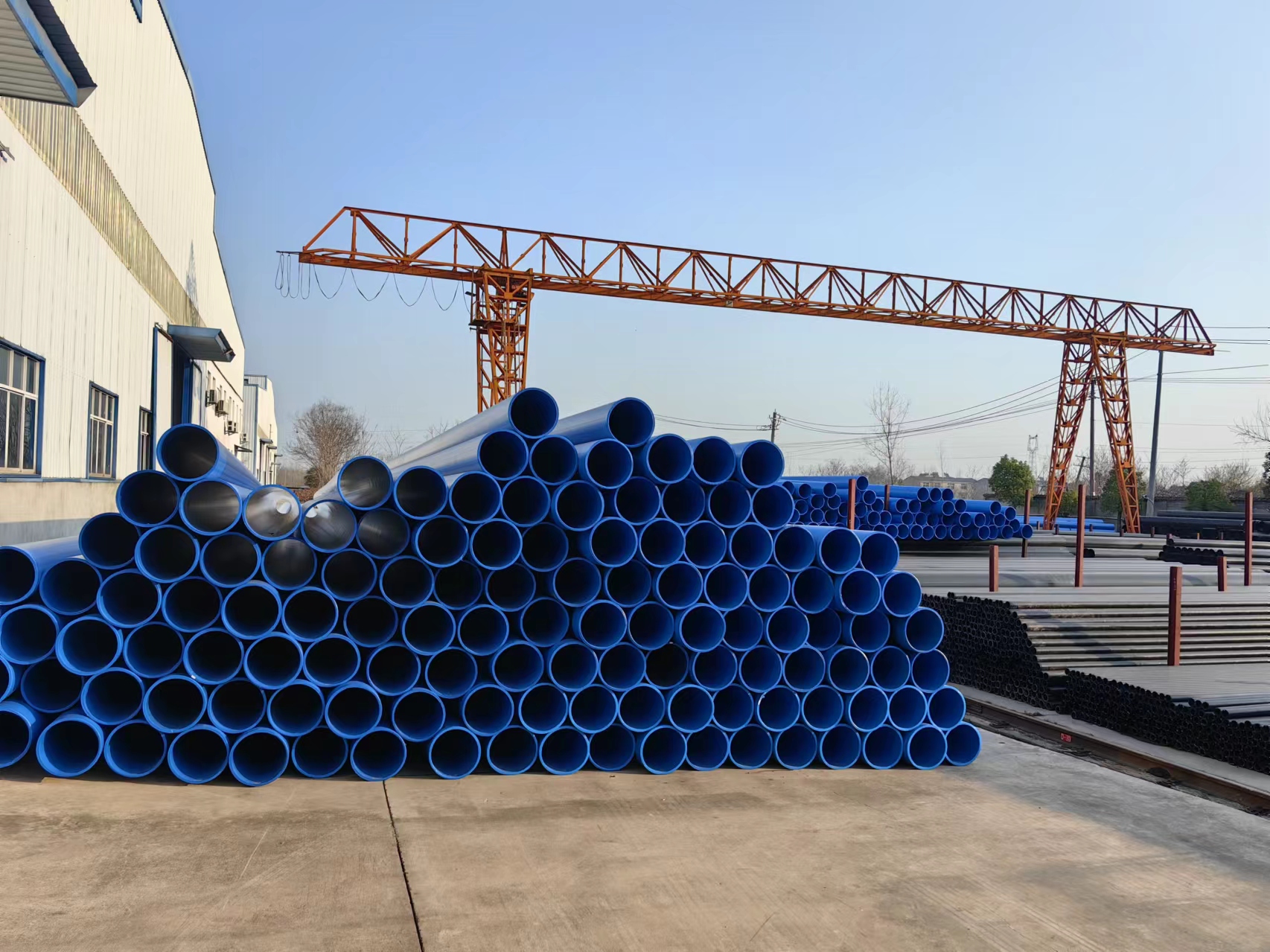

钢骨架聚乙烯塑料复合管,钢丝网骨架复合管-厂家

29年来专注于市政给排水工程!

厂家直销热线15821232082

钢骨架增强聚乙烯复合管是一种在工程建设中广泛应用的管道材料,具有优异的耐腐蚀性能和高强度特点。其生产工艺和设备投入情况对于产品质量和生产效率至关重要。下面将介绍钢骨架增强聚乙烯复合管的生产工艺及设备投入情况。

首先:原材料准备

生产钢骨架增强聚乙烯复合管的首先是准备原材料,包括聚乙烯树脂、增强材料、添加剂等。其中,聚乙烯树脂要选择质量稳定、纯度高的产品,增强材料则需要具备良好的耐压性能。

步:挤出生产

在挤出生产过程中,需要使用挤出机设备,将经过混合均匀后的聚乙烯树脂和增强材料挤出成型。同时,通过控制挤出机的温度、压力等参数,确保产品的外观和尺寸符合要求。

第三步:钢骨架加工

钢骨架是钢骨架增强聚乙烯复合管的重要组成部分,需要进行加工处理。采用自动化设备进行钢骨架的切割、成型和焊接,确保其质量和尺寸精准。

第四步:复合成型

将挤出的聚乙烯管和加工好的钢骨架进行复合成型。通过热熔或其他复合工艺,使聚乙烯树脂与钢骨架紧密结合,形成强度高、耐腐蚀的复合管材料。

第五步:检测包装

后,对生产好的钢骨架增强聚乙烯复合管进行严格的质量检测,包括外观检查、尺寸测量、耐压性能测试等。合格的产品经过包装后即可投入市场销售。

通过以上的生产工艺流程,钢骨架增强聚乙烯复合管的生产设备投入情况相对较大,需要挤出机、钢骨架加工设备、复合成型设备、检测设备等。但通过合理配置设备和优化生产流程,可以提高生产效率,确保产品质量,满足市场需求。

友情链接Link